Wady malowania

Poniżej zebraliśmy listę najczęściej występujących błędów w malowaniu i powlekaniu. Znajdziesz tu możliwe przyczyny błędów i wskazówki, jak ich uniknąć.

Pomoc

Łuszczenie się, złuszczanie

Przyczyna

- Nieodpowiedni system powlekania (oparty na tłuszczu)

- Zmiana w podłożu

Oklaski, oznaczenia marginesów

Przyczyna

- Podłoże odwracalne lub nieutwardzalne

- Zbyt wczesna weryfikacja materiałów wstępnych

- zbyt duże grubości warstw,

Zbyt krótki czas suszenia - Zbyt gruby papier ścierny

Unikanie

- Podłoże odwracalne lub nieutwardzalne

- Zbyt wczesna weryfikacja materiałów wstępnych

- zbyt duże grubości warstw,

Zbyt krótki czas suszenia - Zbyt gruby papier ścierny

Zaburzenie zwilżania

Przyczyna

- Zanieczyszczenie silikonem (np. krem do rąk, spray spawalniczy, rurki neonowe, uszczelniacze zawierające silikon itp.)

- Pozostałości zawierające olej, wosk, smar

- Powietrze rozpylane zanieczyszczone kondensatem lub pozostałościami oleju

- Częstotliwość występowania pyłu

- Spadek rosy i narażenie na wilgoć podczas suszenia i utwardzania

- Zbyt krótki czas powietrza wylotowego podczas utwardzania termicznego

Unikanie

- Kremy do rąk bez silikonu (Stokolan)

- Ekstremalna czystość (całkowite oddzielenie, w tym rozcieńczalnika do mycia podczas przetwarzania powłok typu młotkowego!)

- Dokładne oczyszczenie podłoża przed rozpoczęciem malowania

- Regularna konserwacja systemu natryskowego

Pęcherze

Przyczyna

- Pozostałości chemicznej obróbki wstępnej blachy

- Niewystarczająco wysuszone i oczyszczone podłoże

- Pory/pustki nie

uziemienie - Materiały poliestrowe bez izolacji

- Zanieczyszczone powietrze rozpylające

- Kondensacja spowodowana wahaniami temperatury

- Pot z dłoni

- Sole i minerały w wodzie szlifierskiej

- Wpływ wilgotności podczas filmowania

- Wtrącenia z porowatego podłoża

- Zbyt krótki czas odpalania dla emalii do wypalania

- Brakujący podkład

Unikanie

- Poczekaj, aż materiały wstępne dobrze wyschną, dokładnie wyczyść podłoże.

- Izolacja produktów poliestrowych

- Ostrożnie wyszlifuj lub wypełnij ślady skurczu.

- Unikaj kondensacji

- zapewnienie czystego powietrza rozpylającego, regularne sprawdzanie separatorów oleju i wody

- Do czyszczenia należy używać wody dejonizowanej

Niebieskawy połysk na powierzchni i tworzenie się mgły

Przyczyna

- Wpływ substancji zakłócających z podpowierzchni

- Nadmierna wilgotność podczas suszenia/utwardzania

- niewystarczająca wentylacja podczas suszenia/utwardzania

- Wytrącanie się kondensatu

Osad

Przyczyna

- Przekroczenie czasu przechowywania

- niewzruszony

Nieprzezroczystość, siła krycia, braki

Przyczyna

- Brak prawidłowego, jednolitego podłoża

- niewystarczająco wymieszany

- Zbyt mała grubość warstwy

- zbyt niska lepkość

Unikanie

- Podłoże odwracalne lub nieutwardzalne

- Zbyt wczesna weryfikacja materiałów wstępnych

- zbyt duże grubości warstw,

Zbyt krótki czas suszenia - Zbyt gruby papier ścierny

Zatykanie dysz, zmętnienie

Przyczyna

- Zanieczyszczenie farbą

- Niekompatybilny dodatek lakieru lub rozcieńczalnika

Unikanie

- Pracuj czysto, w razie potrzeby używaj materiałów. sito

- Mieszać tylko kompatybilne lakiery i rozcieńczalniki

Zagęszczanie, żelowanie

Przyczyna

- Przekroczenie żywotności zbiornika

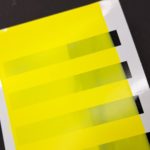

Odchylenia kolorów

Przyczyna

- Rozpylony zbyt mokry, zbyt suchy, zbyt cienki, zbyt nieprzezroczysty

- Pistolet natryskowy (dysza), ciśnienie natrysku niezgodne z przepisami

- Powierzchnia zwietrzała pod wpływem czynników środowiskowych

- Odchylenie w lakierowaniu seryjnym (wiele odcieni)

- Podkład jest zbyt ciemny, np. w przypadku bezołowiowych lakierów nawierzchniowych (czerwony, żółty, pomarańczowy).

- niewystarczająco wymieszany

Unikanie

- Użyj zalecanego podkładu

- Porównanie kolorów (arkusz przykładowy)

- Powlekanie „metodą kropelkową

- Mieszać nie tylko poziomo, ale także pionowo (w razie potrzeby mechanicznie za pomocą mieszadła pneumatycznego).

Plamienie (od żółtego do brązowego)

Przyczyna

- Pozostałości nadtlenku w drewnie (z wybielania)

Unikanie

- Pozostawić nadtlenek do całkowitego rozkładu pod wpływem ciepła lub amoniaku przed malowaniem.

- Użyj odpowiedniego utwardzacza

Niewystarczająca pełnia

Przyczyna

- chłonne podłoże

- Zbyt mała grubość warstwy

Utrata połysku

Przyczyna

- chłonne podłoże

- Narażenie świeżej powłoki na wilgoć (białe zabarwienie w wyższej temperaturze i wilgotności).

- Zbyt wysoka zawartość pigmentu z powodu niewystarczającego mieszania

- Zakłócenia podczas suszenia i utwardzania powłoki

Problemy z przyczepnością

Przyczyna

- Niewystarczająco przygotowane podłoże

- Kondensacja spowodowana wahaniami temperatury / spadkiem poniżej punktu rosy

- Niewłaściwy system malowania

- Zbyt krótkie czasy suszenia / wyłączania

- Niewystarczające rozpuszczenie podłoża z powodu przekroczenia czasu ponownego malowania (szczególnie w przypadku systemów 2C-EP i PU).

Unikanie

- Przestrzegać informacji producenta

Problemy z przyczepnością lakieru bezbarwnego

Przyczyna

- Zbyt duża grubość warstwy lakieru bazowego

- Zbyt krótkie pośrednie i końcowe czasy odparowania lakieru bazowego

- Nieprawidłowe proporcje mieszania lakieru bezbarwnego i utwardzacza

- słaba przyczepność międzywarstwowa

Unikanie

- Przestrzegać grubości warstwy lakieru bazowego zgodnie z informacjami o produkcie.

- Przestrzegać pośrednich i końcowych czasów zapłonu zgodnie z informacjami o produkcie.

- Przestrzegać proporcji mieszania lakieru bezbarwnego i utwardzacza zgodnie z informacjami o produkcie.

Problemy z przyczepnością na plastiku

Przyczyna

- Niewystarczające czyszczenie, suszenie (wyżarzanie)

- nieodpowiedni środek wiążący

Unikanie

- Temperowanie przed czyszczeniem

- dokładne czyszczenie

- Odparowanie środka czyszczącego

Tworzenie się skóry

Przyczyna

- niewłaściwe przechowywanie

Podciąganie

Przyczyna

- Szlifowanie aż do podłoża

- Nie odizolowany

- Izolowane nieodpowiednim wypełniaczem

- Wypełniacz nie został przetworzony zgodnie z przepisami

- Podłoże nie jest całkowicie suche

Unikanie

- Test rozpuszczalnika

- Zaizolować za pomocą dwuskładnikowego wypełniacza; rozpylić wypełniacz w kilku cienkich warstwach i przestrzegać czasu odparowania.

- Unikaj sekcji przelotowych

Żółknięcie lakieru bezbarwnego

Przyczyna

- nieprawidłowy utwardzacz

Unikanie

- Zamknąć pojemnik z utwardzaczem po użyciu

- Proporcje mieszania lakier bezbarwny / utwardzacz zgodnie z informacjami o produkcie

Tworzenie się fal

Przyczyna

- Farby wstępne, które nie są w pełni utwardzone, np. świeże farby z żywic syntetycznych.

- Nieodpowiednie podłoże, np. nieodporne na rozpuszczalniki tworzywa sztuczne

- Zbyt grube warstwy

Unikanie

- Przestrzegać zalecanych czasów suszenia

- Usuwanie lub izolowanie podłoży wrażliwych na rozpuszczalniki

Formacja biegacza lub kurtyny

Przyczyna

- Odmienna lepkość natrysku, technika natrysku, pośrednie czasy odparowania i grubości warstw

- Pistolet natryskowy (dysza), niedoskonałe ciśnienie natrysku

- Materiał malarski, podłoże lub zbyt niska temperatura pomieszczenia

- Nieprawidłowe rozcieńczenie lub zbyt niska lepkość

- Podłoże się poluzowało

Unikanie

- Przetwarzanie zgodnie z instrukcjami producenta

- Używaj odpowiedniego sprzętu do opryskiwania

- Ogrzej obiekt i materiał do temperatury pokojowej 20°C.

- Wybierz dobrą kombinację utwardzacza/rozcieńczalnika

Uszczypnięcia

Przyczyna

- Niewystarczająco wysuszone podłoże

- Materiały poliestrowe bez izolacji

- Pory nie są szlifowane

Unikanie

- Pozwól materiałom wstępnym dobrze wyschnąć

- Dobrze przeszlifować lub wypełnić pory

Optyka (nieczysty wygląd powłoki)

Przyczyna

- Niewystarczające przygotowanie podłoża

- Częstotliwość występowania pyłu

- nieczyste wykonanie

Pękanie

Przyczyna

- Zmiana w podłożu

- Nieodpowiedni system powlekania (podkład na smarze / podkład na lakierze)

- Nieprawidłowa obróbka wstępna podłoża

- Zbyt duża grubość warstwy

Zmarszczki

Przyczyna

- Zbyt grube warstwy, jeśli powierzchnia wysycha zbyt szybko

- Pęcznienie powłok pod wpływem wody lub rozpuszczalników

- podciąganie (zbyt wczesne lub zbyt późne malowanie, szczególnie w przypadku systemów alkidowych)

Szlifowanie rowków

Przyczyna

- Szlifowanie zbyt grubym papierem ściernym

- Miękkie, elastyczne podłoża

- Top coat nałożony zbyt cienko

Unikanie

- Test rozpuszczalnika

- Izolacja miękkiego podłoża

- Używaj określonego papieru ściernego

- Zastosuj normalną grubość warstwy

Prążkowanie

Przyczyna

- Lepkość natrysku, ciśnienie natrysku, technika natrysku

- Pistolet natryskowy, dysza natryskowa

- Zbyt krótkie czasy flashowania

- Nieodpowiednia temperatura przetwarzania

- nieodpowiednie rozcieńczalniki

Unikanie

- Przestrzegać instrukcji przetwarzania zgodnie z informacjami o produkcie

- Wybór odpowiedniego pistoletu natryskowego i dyszy natryskowej

- Poprowadź pistolet natryskowy równolegle do obiektu

- Pozostają w systemie produktów producenta

Problemy z suszeniem/utwardzaniem

Przyczyna

- wpływy klimatyczne

- niewłaściwy dodatek utwardzacza

- Zbyt grube warstwy

- Niewystarczająca obróbka wstępna podłoża

- Migracja plastyfikatora

Słaba urabialność

Przyczyna

- Nieodpowiednia lepkość

- nieodpowiednie rozpuszczalniki

- niekorzystna temperatura podłoża i materiału powłoki

Przebarwienia

Przyczyna

- Przebijanie przez bitum, pigmenty organiczne i barwniki

- Żółknięcie powłok zawierających fenol

- Wpływ światła i przemysłowych gazów odlotowych na pigmenty

- Nadpalenia w przypadku powłok termoutwardzalnych

Żółknięcie

Przyczyna

- nieprawidłowy utwardzacz

Unikanie

- Należy przestrzegać informacji podanych na opakowaniu produktu

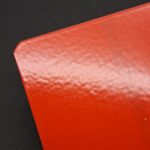

Zaburzenia przebiegu / skórka pomarańczowa

Przyczyna

- Odchylenie ciśnienia natrysku, lepkość natrysku, technika natrysku, temperatura przetwarzania

- Nieodpowiednia kombinacja rozpuszczalników

- blizny pod ziemią

- Nieodpowiedni pistolet natryskowy (dysza)

- zbyt szybkie schnięcie

- Źle nałożona powłoka podkładowa

- chłonne podłoże

- nieprawidłowa technika przetwarzania

- Brak optymalnej grubości warstwy

Unikanie

- Przestrzegać instrukcji przetwarzania zgodnie z informacjami o produkcie

- Właściwe przygotowanie podłoża

- Odpowiedni pistolet natryskowy (dysza)

- Stosować zalecane rozcieńczenie

Mata / połysk

Przyczyna

- Grubość warstwy/wilgotność

- Zdejmowane podłoże

- Błąd utwardzania lub utwardzacz wszedł już w reakcję z wilgocią z powietrza

- nieprawidłowe rozcieńczenie

- Woda lub olej w rozpylanym powietrzu

- Przerwane suszenie

- Spryskane zbyt sucho

Unikanie

- Zgodność z informacjami o produkcie

- Zamknąć puszki z utwardzaczem

- Zapewnienie wystarczającego dopływu świeżego powietrza

- Nie przerywać wymuszonego suszenia

- Przestrzegać czasu schnięcia

- Używaj właściwego rozcieńczenia

Bąbelki wody

Przyczyna

- Szlifowanie pozostałości wody w narożnikach, krawędziach, zagięciach i pod wykończeniami

- Zanieczyszczone powietrze rozpylające

- słaba izolacja produktów poliestrowych

- Zbyt wysoka wilgotność

Unikanie

- Jeśli to możliwe, zawsze demontuj załączniki

- Ostrożne wydmuchiwanie

- Regularnie sprawdzaj separatory oleju i wody

Plamy z wody

Przyczyna

- Świeżo pomalowana, jeszcze nie utwardzona powłoka lakiernicza

- Zbyt duża grubość warstwy, zbyt krótki czas schnięcia

- Błąd utwardzania lub utwardzacz nie nadaje się już do użytku

- Użycie nieodpowiedniego rozcieńczenia

Unikanie

- Przestrzegać instrukcji przetwarzania zgodnie z informacjami o produkcie.

Białe zmatowienie (szczególnie w klimacie burzowym)

Przyczyna

- Tworzenie się kondensatu w szybkoschnących systemach NC

Unikanie

- Dodaj opóźniacz

Tworzenie chmury

Przyczyna

- Odchylona lepkość natrysku, technika natrysku, czas odparowania, temperatura w pomieszczeniu natrysku

- Pistolet natryskowy, dysza natryskowa, niedoskonałe ciśnienie natrysku

- Nieodpowiedni rozcieńczalnik

Unikanie

- Ustaw lepkość natrysku zgodnie ze wskazaniami bagnetu

- Poprowadź pistolet natryskowy równolegle do obiektu

- Wybór odpowiedniego pistoletu natryskowego i dyszy

- Użyj rozcieńczalnika producenta

- Przestrzegać instrukcji przetwarzania zgodnie z informacjami o produkcie