Lackierfehler

Nachfolgend haben wir Ihnen eine Liste mit den am häufigsten auftretenden Fehlern bei Lackierung und Beschichtung aufgestellt. Zu den Fehlern finden Sie die möglichen Ursachen und Tipps zur Vermeidung.

Hilfestellungen

Abplatzen, Abblättern

Ursache

- ungeeignetes Beschichtungssystem (mager auf fett)

- Veränderung des Untergrundes

Beifallungen, Randmarkierungen

Ursache

- Untergrund reversibel bzw. nicht ausgehärtet

- Vormaterialien zu früh überarbeitet

- zu hohe Schichtstärken

- zu kurze Trockenzeiten

- zu grobes Schleifpapier

Vermeidung

- Lösemitteltest

- nur auf blankes Blech spachteln

- mit einem 2K-Füller isolieren; dabei den Füller in mehreren dünnen Spritzgängen spritzen und Ablüftzeiten einhalten

- einwandfreie Trocknung der Vormaterialien sicherstellen

- nicht zu grob schleifen

- Verarbeitungsvorschriften beachten

Benetzungsstörung

Ursache

- Silikonverschmutzung (z. B. Handcreme, Schweißspray, Neonröhren, silikonhaltige Dichtungsmassen etc.)

- öl-, wachs-, fetthaltige Rückstände

- Spritzluft durch Kondenswasser oder Ölrückstände verunreinigt

- Staubeinfall

- Taubefall und Feuchtigkeits- einwirkung während der Trocknung und Härtung

- zu kurze Abluftzeit bei Wärmehärtung

Vermeidung

- silikonfreie Handcremes (Stokolan)

- extreme Sauberkeit (bei Verarbeitung von Hammerschlaglacken komplette Trennung inkl. Waschverdünnung!)

- sorgfältige Reinigung des Untergrundes vor Lackierbeginn

- regelmäßige Pflege der Spritzanlage

Blasenbildung

Ursache

- Rückstände chemischer Vorbehandlung von Blechen

- Untergrund nicht ausreichend ausgetrocknet und gereinigt

- Poren/Lunkerstellen nicht ausgeschliffen

- Polyester-Materialien nicht isoliert

- Spritzluft verunreinigt

- Kondenswasserbildung durch Temperaturschwankungen

- Handschweiß

- Salze und Mineralien im Schleifwasser

- Einfluss von Feuchtigkeit während der Verfilmung

- Einschlüsse aus porösem Untergrund

- zu kurze Ablüftzeit bei Einbrennlacken

- fehlende Grundierung

Vermeidung

- Vormaterialien gut austrocknen lassen, sorgfältige Reinigung des Untergrundes

- Polyester-Produkte isolieren

- Lunkerstellen sorgfältig ausschleifen oder nachspachteln

- Kondenswasserbildung vermeiden

- für saubere Spritzluft sorgen, regelmäßig Öl- und Wasserabscheider überprüfen

- VE-Wasser zum Reinigen einsetzen

Bläulicher Schimmer an der Oberfläche und Schleierbildung

Ursache

- Beeinflussung durch störende Stoffe aus dem Untergrund

- zu hohe Luftfeuchtigkeit bei der Trocknung/ Härtung

- ungenügende Belüftung bei der Trocknung/ Härtung

- Niederschlag von Kondensaten

Bodensatz

Ursache

- Überschreiten der Lagerzeit

- nicht aufgerührt bzw. nicht ausreichend aufgerührt

Deckkraft, Deckvermögen, fehlende(s)

Ursache

- kein korrekter, einheitlicher Untergrund

- nicht ausreichend aufgerührt

- zu geringe Schichtdicke

- zu niedrige Viskosität

Vermeidung

- auch vertikal aufrühren

- Viskosität und Schichtdicke nach Angaben verarbeiten

- hellen Untergrund/ Grundierung verwenden

- neutralen Untergrund spritzen

Düsenverstopfung, Trübung

Ursache

- Farbverschmutzung

- unverträgliche Lack- oder Verdünnungszugabe

Vermeidung

- sauber arbeiten, Material ggfs. absieben

- nur verträgliche Lacke und Verdünnungen mischen

Eindicken, Gelieren

Ursache

- Überschreiten der Topfzeit

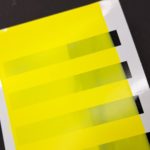

Farbtonabweichungen

Ursache

- zu nass, zu trocken, zu dünn, zu deckend gespritzt

- Spritzpistole (Düse), Spritzdruck nicht vorschriftsmäßig

- Oberfläche durch Umwelteinflüsse verwittert

- Abweichung in der Serienlackierung (Mehrfachnuancen)

- Untergrund ist zu dunkel, z. B. bei bleifreien Decklacken (rot, gelb, orange)

- nicht ausreichend aufgerührt

Vermeidung

- empfohlene Grundierung verwenden

- Farbtonvergleich (Musterblech)

- Beilackieren „Tröpfchenmethode“

- nicht nur horizontal, sondern auch vertikal (ggfs. maschinell mit Druckluftrührer) aufrühren

Fleckenbildung (gelb bis braun)

Ursache

- Peroxid-Reste im Holz (vom Bleichen)

Vermeidung

- Peroxid durch Hitze oder Ammoniak vor der Lackierung vollständig zersetzen lassen

- geeigneten Härter verwenden

Fülle ungenügend

Ursache

- saugender Untergrund

- zu geringe Schichtdicke

Glanzverlust

Ursache

- saugender Untergrund

- Einwirkung von Feuchtigkeit auf die frische Beschichtung (weiß anlaufen bei höherer Temperatur und hoher Luftfeuchte)

- zu hoher Pigmentanteil durch mangelhaftes Aufrühren

- Störungen bei der Trocknung und Härtung der Beschichtung

Haftungsstörungen

Ursache

- Untergrund nicht ausreichend vorbehandelt

- Kondenswasserbildung durch Temperaturschwankungen / Taupunktunterschreitung

- falsches Lacksystem

- zu kurze Trockenzeiten / Ablüftzeiten

- ungenügendes Anlösen des Untergrundes durch Überschreiten der Überarbeitbarkeitszeit (speziell bei 2K-EP- und PU-Systemen)

Vermeidung

- Herstellerinformation beachten

Haftungsstörungen des Klarlackes

Ursache

- zu hohe Schichtdicke des Basislackes

- zu kurze Zwischen- und Endablüftzeiten des Basislackes

- falsches Mischungsverhältnis Klarlack/Härter

- schlechte Zwischenhaftung

Vermeidung

- Schichtstärken des Basislackes lt. Produktinformation einhalten

- Zwischen- u. Endablüftzeiten lt. Produktinformation einhalten

- Mischungsverhältnis Klarlack / Härter lt. Produktinformation einhalten

Haftungsstörungen auf Kunststoff

Ursache

- ungenügende Reinigung, Trocknung (tempern)

- ungeeigneter Haftvermittler

Vermeidung

- vor Reinigung tempern

- sorgfältige Reinigung

- Abdunsten des Reinigungsmittels

Hautbildung

Ursache

- unsachgemäße Lagerung

Hochziehen

Ursache

- Durchschliff bis zum Untergrund

- nicht isoliert

- mit ungeeignetem Füller isoliert

- Füller nicht vorschriftsmäßig verarbeitet

- Untergrund nicht durchgetrocknet

Vermeidung

- Lösemitteltest

- mit einem 2K-Füller isolieren; dabei den Füller in mehreren dünnen Spritzgängen spritzen und Ablüftzeiten einhalten

- Durchschliffe vermeiden

Klarlackvergilbung

Ursache

- falscher Härter

Vermeidung

- Härtergebinde nach Gebrauch verschließen

- Mischungsverhältnis Klarlack / Härter lt. Produktinformation

Kräuselbildung

Ursache

- nicht durchgehärtete Vorlackierung, z. B. frische Kunstharzlackfarben

- nicht geeigneter Untergrund, z. B. nicht lösemittelbeständige Kunststoffe

- zu dicke Schichten

Vermeidung

- vorgeschriebene Trockenzeiten einhalten

- lösemittelempfindliche Untergründe entfernen oder isolieren

Läufer- oder Gardinenbildung

Ursache

- abweichende Spritzviskosität, Spritztechnik, Zwischenablüftzeiten und Schichtstärken

- Spritzpistole (Düse), Spritzdruck nicht einwandfrei

- Lackmaterial, Untergrund oder Raumtemperatur zu kühl

- falsche Verdünnung oder zu niedrige Viskosität

- Untergrund hat sich angelöst

Vermeidung

- Verarbeitung nach Herstellerangaben

- einwandfreie Spritzgeräte einsetzen

- Objekt und Material auf Raumtemperatur von 20 °C erwärmen

- gute Kombination Härter/ Verdünnung wählen

Nadelstiche

Ursache

- Untergrund nicht ausreichend ausgetrocknet

- Polyestermaterialien nicht isoliert

- Poren nicht ausgeschliffen

Vermeidung

- Vormaterialien gut austrocknen lassen

- Poren gut ausschleifen oder nachspachteln

Optik (unsauberes Aussehen der Beschichtung)

Ursache

- ungenügende Vorbereitung des Untergrundes

- Staubeinfall

- unsaubere Arbeitseinrichtung

Rissbildung

Ursache

- Veränderung des Untergrundes

- ungeeignetes Beschichtungssystem (mager auf fett / Grundierung auf Lack)

- fehlerhafte Vorbehandlung des Untergrundes

- zu hohe Schichtdicken

Runzelbildung

Ursache

- zu dicke Schichten bei zu schneller Oberflächentrocknung

- Quellung von Beschichtungen durch Wasser oder Lösemittel

- hochziehen (zu frühes oder spätes Überlackieren speziell bei Alkydsystemen)

Schleifriefen

Ursache

- schleifen mit zu grobem Schleifpapier

- weiche, elastische Untergründe

- Decklack zu dünn aufgetragen

Vermeidung

- Lösemitteltest

- Isolieren des weichen Untergrundes

- vorgegebenes Schleifpapier einsetzen

- normale Schichtdicke auftragen

Streifenbildung

Ursache

- Spritzviskosität, Spritzdruck, Spritztechnik

- Spritzpistole, Spritzdüse

- zu kurze Ablüftzeiten

- ungeeignete Verarbeitungs- temperatur

- ungeeignete Verdünner

Vermeidung

- Verarbeitungsvorschriften lt. Produktinformation beachten

- geeignete Spritzpistole und Spritzdüse wählen

- Spritzpistole parallel zum Objekt führen

- im Produktsystem des Herstellers bleiben

Trocknungs- / Härtungsstörungen

Ursache

- klimatische Einflüsse

- falscher Härterzusatz

- zu dicke Schichten

- ungenügende Untergrundvorbehandlung

- Weichermacherwanderung

Verarbeitbarkeit schlecht

Ursache

- ungeeignete Viskosität

- ungeeignete Lösemittel

- ungünstige Temperatur des Untergrundes und des Beschichtungsstoffes

Verfärbung

Ursache

- Durchbluten von Bitumen, organischen Pigmenten und Farbstoffen

- Vergilbung bei phenolhaltigen Beschichtungen

- Einwirkung von Licht und Industrieabgasen auf Pigmente

- Überbrennen bei wärmehärtenden Beschichtungen

Vergilbung

Ursache

- falscher Härter

Vermeidung

- Angaben auf Produkt- information beachten

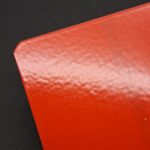

Verlaufsstörungen / Orangenhaut

Ursache

- abweichender Spritzdruck, Spritzviskosität, Spritztechnik, Verarbeitungstemperatur

- ungeeignete Lösemittelkombination

- narbiger Untergrund

- ungeeignete Spritzpistole (Düse)

- zu schnelle Antrocknung

- schlecht verlaufene Grundbeschichtung

- saugender Untergrund

- falsche Verarbeitungstechnik

- keine optimale Schichtdicke

Vermeidung

- Verarbeitungsvorschriften lt. Produktinformation beachten

- vorschriftsmäßige Untergrundvorbehandlung

- geeignete Spritzpistole (Düse)

- vorgeschriebene Verdünnung einsetzen

Vermattung / Glanz

Ursache

- Schichtstärken/ Luftfeuchtigkeit

- Untergrund anlösbar

- Härtungsfehler oder Härter hatte bereits mit Luftfeuchtigkeit reagiert

- falsche Verdünnung

- Wasser oder Öl in der Spritzluft

- Trocknung unterbrochen

- zu trocken gespritzt

Vermeidung

- Angaben auf Produkt- information einhalten

- Härterkannen verschließen

- ausreichende Frischluftzufuhr sicherstellen

- forcierte Trocknung nicht unterbrechen

- Trockenzeit einhalten

- richtige Verdünnung einsetzen

Wasserbläschen

Ursache

- Schleifwasserrückstände in Ecken, Kanten, Falzen und unter Zierleisten

- Spritzluft verunreinigt

- schlechte Isolierung von Polyester-Produkten

- zu hohe Luftfeuchtigkeit

Vermeidung

- Anbauteile möglichst immer abmontieren

- sorgfältig ausblasen

- Öl- und Wasserabscheider regelmäßig überprüfen

Wasserflecken

Ursache

- frisch lackierte, noch nicht ausgehärtete Lackierung

- zu hohe Schichtdicke, zu kurze Trockenzeit

- Härtungsfehler oder Härter nicht mehr brauchbar

- Einsatz nicht geeigneter Verdünnung

Vermeidung

- Verarbeitungsvorschrift lt. Produktinformation einhalten

Weißanlaufen (speziell bei Gewitterklima)

Ursache

- Kondensatbildung bei schnell trocknenden NC-Systemen

Vermeidung

- Verzögerer zusetzen

Wolkenbildung

Ursache

- abweichende Spritzviskosität, Spritztechnik, Ablüftzeiten, Spritzraumtemperatur

- Spritzpistole, Spritzdüse, Spritzdruck nicht einwandfrei

- nicht geeigneter Verdünner

Vermeidung

- Spritzviskosität nach Messstab einstellen

- Spritzpistole parallel zum Objekt führen

- geeignete Spritzpistole und Düse wählen

- Verdünner des Herstellers einsetzen

- Verarbeitungsvorschriften lt. Produktinformation beachten